1. Introduction

L’Office fédéral du développement territorial prévoit d’ici 2040 une hausse de l’évolution de l’ensemble du trafic marchandises de 37% par rapport à 2010. Si l’on souhaite préserver le trafic routier, la population et l’environnement d’accidents et de dommages, il est nécessaire qu’une large proportion du trafic marchandises passe par le rail.

La recherche et le développement pour le transport ferroviaire de marchandises participent grandement à optimiser les coûts, à améliorer la sécurité et à réduire l’impact environnemental contribuant ainsi à augmenter l’attractivité de ce transport.

Dans ce contexte, le centre de compétences ROSAS, affilié à l’institut iSIS de la Haute école d’ingénierie et d’architecture de Fribourg, et la société TrackNet SA, spécialiste en fourniture et maintenance du matériel de voie ferroviaire, ont récemment terminé un projet visant à accroître la sécurité des wagons cargo lors de lourds chargements en utilisant des technologies de digitalisation. En effet, les techniques de mesure de chargements sont actuellement manuelles et chronophages et causent occasionnellement des incidents liés à une erreur humaine. Ce projet vise à développer un système automatique et connecté qui a pour avantages d’être rapide et d’accroître grandement la sécurité.

2. Partenaires et objectifs du projet

TrackNet est le leader suisse de la fourniture de matériel de voie ferroviaire, elle est aussi active dans la maintenance des voies. La Holding possède une forte expérience, de multiples technologies et un vaste savoir-faire dans le domaine des voies ferrées, savoir-faire qu’elle exporte dans le monde entier.

Quant à ROSAS, ses ingénieurs jouissent d’une forte expertise engagée dans les domaines de la sécurité et de l’ingénierie des systèmes embarqués.

L’entreprise TrackNet a mandaté ROSAS afin de développer un système prototype fonctionnel capable de mesurer le positionnement/le niveau des roues du wagon sur les rails et d’envoyer cette information à un système de visualisation. L’objectif est de permettre au conducteur de connaître le niveau de sa cargaison sans avoir à le mesurer manuellement. Le projet est présenté et discuté en détails dans ce qui suit.

3. Développement

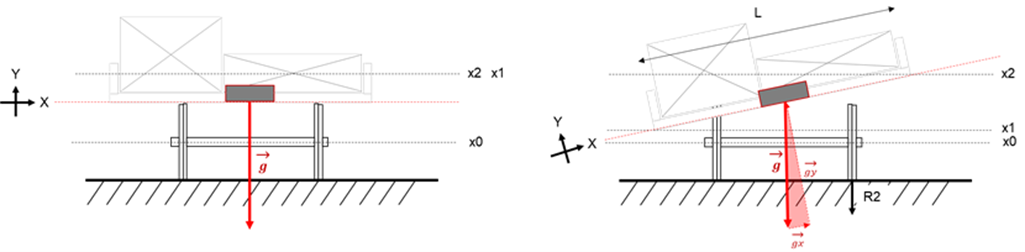

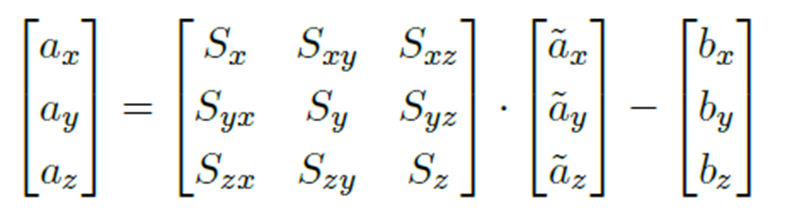

Un wagon doit respecter les tolérances de chargement pour pouvoir partir et effectuer son transport. Ces prescriptions de chargement des wagons sont couvertes par l’ordonnance des CFF « G-35211 V.11 » qui définit un rapport de charges maximales entre chaque roue du wagon. Cette réglementation assure à l’opérateur d’être dans une plage tolérable de chargement afin d’éviter le déraillement du wagon.

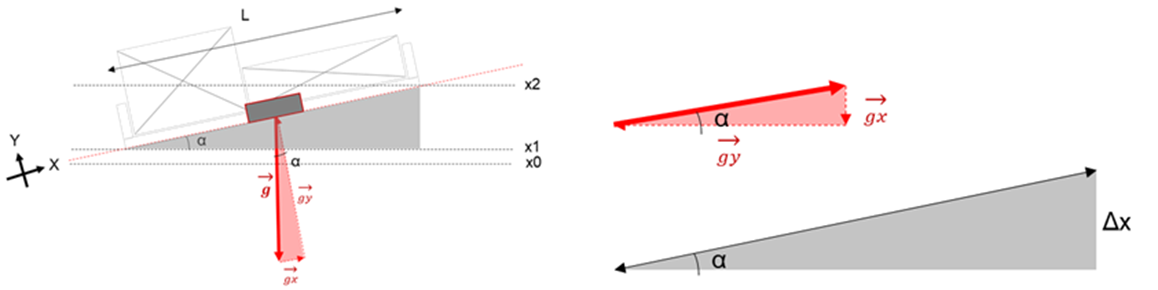

La mesure actuelle d’un chargement se calcule d’après la hauteur ou l’écrasement des ressorts. Il existe des systèmes directs pour mesurer les hauteurs, par exemple des capteurs infrarouges. Or, leur bon fonctionnement dépend de l’environnement, qui peut être très contraignant. En effet, les wagons subissent des éclats de pierres, de la poussière des freins, ainsi que toutes sortes d’intempéries environnementales, la pluie, la grêle, le soleil ou encore la neige.

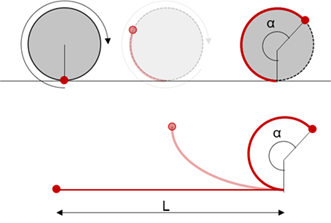

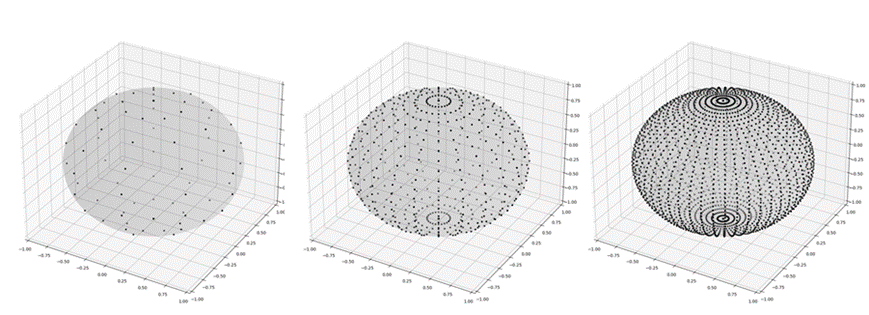

Des systèmes indirects peuvent être plus robustes pour mesurer la hauteur en passant par d’autres principes physiques. Par exemple, la rotation peut être traduite en longueur, c’est-à-dire le périmètre d’un cercle est égal à une distance parcourue soit une longueur donc une hauteur (voir le dessin ci-dessous).